§1-1技術沿革

影印機與雷射印表機的技術稱為電子顯像技術,但日本人給予一個非常傳神的翻譯,稱為電子寫真技術。

1938年貝爾實驗室發展出電子寫真技術,後來Xerox買下專利權,一直到1955年才有第一台的自動化的影印機出現。影印機在技術上是利用可見光投射在欲影印的樣本,樣本白色部分將入射光反射到感光體上,造成靜電潛像;故就影印機的感光體而言,欲顯像的部分是可見光未照射部分。而印表機感光體卻剛好相反,欲顯影的部分是可見光照射部分,這種不同的機構,在感光體與碳粉的設計上就有很大的影響。

1950年代Xerox也意識到可以利用數位方式控制可見光,達到靜電潛像的效果,1973年發表一台可見光源的印表機—Xerox Model 1200。雷射光源波長較短,能量密度高解析度也較大,而首先提出以雷射光源作為印表機的為IBM公司,在1977年發表全球第一台雷射印表機—IBM 3800,隔年Xerox也發表該公司的第一部雷射印表機。

最初的感光體是利用陶瓷半導體作為如矽、砷、鎘等化合物,陶瓷材料的耐磨耗性使得列印張數可達10 ~ 20萬張,但由於在製程上需要大量有毒物質,其製造單價也較高,故已經被有機感光材料(OPC)所取代。有機材質的感光鼓列印張數約可以達2萬張左右,這樣的標準已經可以被雷射印表機市場所接受(一般印表機卡匣的列印張數約3,000 ~ 20,000)。全世界有雷射印表機製造廠商約有一百多家,但有卡匣設計能力以及專利權使用的廠商只有20多家左右,這二十多家中只有日本Kyocera(京瓷)公司使用陶瓷材料(a-Si)作為感光體,該公司宣稱其感光鼓可列印張數達30萬張,事實上在印表機產業中利潤都是在使用耗材的消費上,故上述生命期長的感光體反而非元件設計主流。

就雷射印表機技術演進來看,主要著重於解析度的改良與列印速度的增加,這些技術的改進與碳粉、感光體、雷射光源以及資訊處理速度有密切的關係。最初雷射列表機(IBM—3800)的解析度只有240 dpi(dot per inch),演進到90年初期雷射印表機也一直都是以300 dpi為主流,一直到92年HP 出產Laser Jet 4系列雷射印表機(EX引擎),600 dpi的雷射印表機才正式成為主流機種;根據綠德光電內部資料顯示當時台灣開始大量進口雷射列表機。解析度的改良一直到現在已經有1800 dpi的雷射列表機,而1200 dpi的雷射印表機已漸漸成為市場主流。

雷射印表機的,主要受感光體形態設計不同而有很大的差別,目前感光體分成兩種:一種為滾筒狀的感光體稱之為感光鼓(Drum)是為市場主流,此種設計目前最快的列印速度達40 ppm(pages per minute),市場上Xerox DocuPrint N40即是;市場區隔分成SOHO Printer 與 NetWork Printer,前者是指4 ppm ~ 12 ppm列表機,後者則為16 ppm ~ 40 ppm且具區域網路功能。另外一種感光體設計為帶狀,故業界稱之為感光帶。IBM—3800即是感光帶設計其速度可達210 ppm,目前使用感光帶的列表機其列印速度達744 ppm。利用感光帶的列表機在設計上體積會較大,單價也較高,其優點是方便彩色列表機機構的設計,但這種形態的列表機較不易打入大眾化市場。

§1-2光導體基本原理

§1-2-1感光鼓

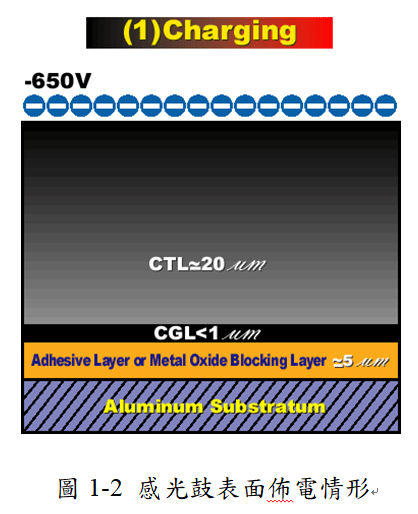

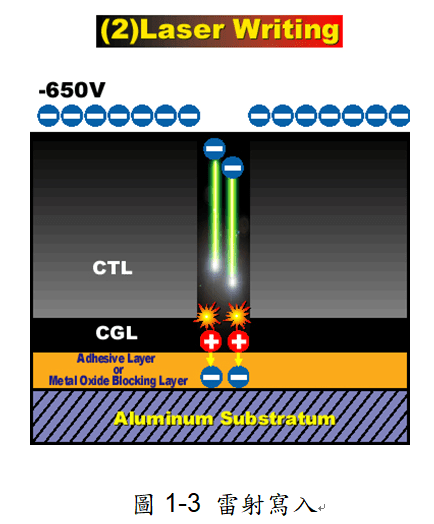

感光鼓剖面圖如圖1-1所示。感光鼓的基材為鋁或鋁合金(aluminum substraum),其上有3層材料藉以形成光導體的機構。第一層為吸附層或氧化層(adhesive layer or metal oxide blocking layer)約5μm(1μm=1×公尺);第二層為正電荷產生層(CGL) <1μm;第三層為負電荷傳導層(CTL)20~30 μm。第二層的組成為染料,其作用是照光以後產生正電荷;第三層為電子傳導層,其作用是將負電荷傳導至第二層,將照光後所產生的正電荷中和。

§1-2-2光導體

整個光導體的機構與物理原理是藉由CTL與CGL來共同完成,可以分成以下三大步驟【1】於CTL表面佈負電;【2】在CGL曝光形成正電;【3】正負電中和。

首先必須對感光鼓表面佈負電(Charging)使其表面有-650伏特的負電,如圖1-2所示。欲達到在感光鼓表面佈負電的目的,目前已發展出三種佈電方式:電暈佈電(Corona)、佈電滾輪(PCR)佈電以及電刷佈電。

接下來利用雷射或可見光等電磁波將所需列印的符號寫在感光鼓上;由於CTL可被光線穿透故光線打在CGL的染料上,將染料的負電荷激發經由吸附層傳導到鋁基材上,如此可在CGL形成正電荷;此時感光鼓上的負電荷受CGL的正電荷吸引,負電荷會經由CTL傳至CGL與之中和。圖1-3為雷射寫入示意圖。

當電磁波寫入欲列印的符號以後,曝光區域與未曝光區域會在感光鼓表面產生電位差,此時稱為靜電潛像(圖1-4),意指感光鼓表面已經有由靜電所組成的影像。靜電潛像亦即碳粉將在此區域顯影;此時若將碳粉帶負電碳粉即會顯影在感光鼓上。

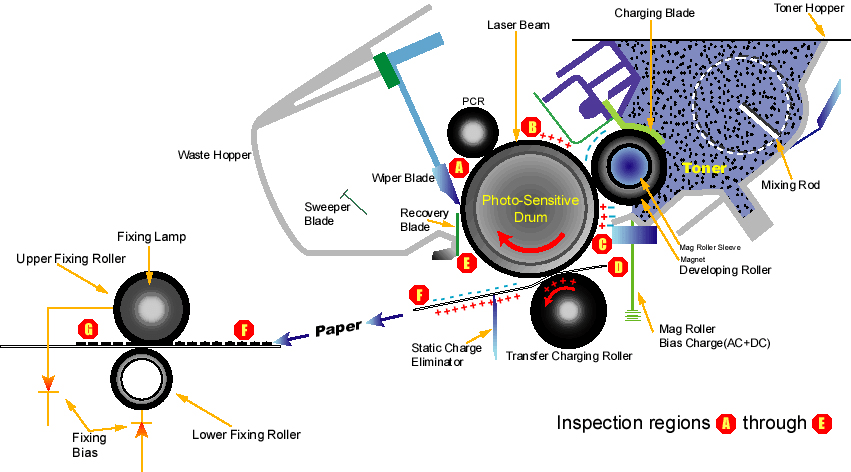

§1-3 電子寫真技術

電子寫真技術總共有六個步驟(或七個步驟):【1】佈電、【2】寫入、【3】顯像、【4】轉像、【5】融印、【6】清除。上述六大步驟除融印步驟外,都必須環繞在感光鼓作用,而整個技術設計上亦利用光導體的原理為主軸;光導體的原理不變,只是達成各個單一步驟的方式依各家廠商設計而有所不同。圖1-5為電子寫真技術的示意圖。

§1-3-1佈電

佈電為電子寫真技術第一個步驟,此步驟即是在原本表面無電荷之感光鼓表面均勻佈電。佈電技術常見有下列三種方式:

1. 電暈佈電:

可分成佈正電與佈負電兩種。利用高壓電離感光鼓周圍的空氣(約6000伏特),以達到佈電的目的;其缺點是會造成臭氧(O3)危害人體,且因高電壓解離空氣,需要較高的能量,故此方式較為耗電。此方式佈電常見於複印機;而早期雷射印表機亦使用此技術,如HP、Canon(CX、SX)或Epson(EPL 9000C)等較老舊的列表機,其餘非市場主流的廠牌列表機也有使用此機制。如圖1-6所示。

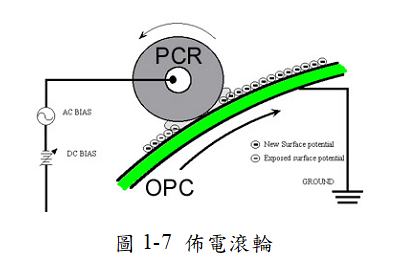

2.佈電滾輪佈電:

以佈電滾輪方式佈電,目前只有用於佈負電。此方式是利用導電性橡膠材質與感光鼓接觸,在感光鼓表面放電。如圖1-7所示。目前大部分列表機已經採用此方式作為佈電方式。其缺點是在卡匣運轉過程中,碳粉會污染佈電滾輪表面,以致會有佈電不均的現象。

3.電刷佈電:

以電刷佈電,目前亦只有用於佈負電。此方式是利用導電毛刷與感光鼓接觸,在感光鼓表面放電。早期Epson(Epson 5000/5200)使用電刷佈電,電刷佈電的缺點與佈電滾輪類似,但其污染性更為嚴重。目前各主要廠牌的印表機已經少用此種佈電方式。

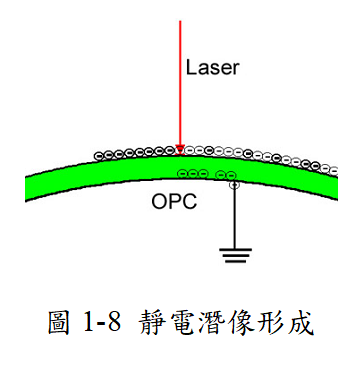

§1-3-2 寫入

於感光鼓為一光電材料,照光前為絕緣體,照光後為導體。感光鼓照光後,表面電荷因感光鼓變導體而將電荷導掉,故只需要將欲寫入的符號變成光訊號打在感光鼓上,感光鼓表面即會有一"靜電潛像"。如圖1-8所示。

§1-3-3 顯像

顯像步驟即是利用擦電原理或電荷注入的方式,讓碳粉表面帶電,接著在感光鼓與顯像滾筒間施加電場將碳粉轉移至已有靜電潛像的感光鼓上,達成顯影的目的。

顯像步驟的重點在於如何使碳粉均勻帶電?

目前發展出來的方式大致可分成三種:

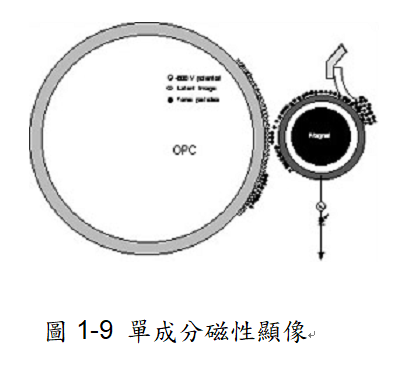

1.單成分磁性碳粉系統:圖1-9

顯像滾筒(鋁質套筒)內有一支磁棒,碳粉內加入磁粉(Fe3O4),使碳粉吸附在顯像滾筒表面,利用Doctor Blade(PU或矽材質的絕緣體)決定碳粉在顯像滾筒表面的厚度。在顯像滾筒表面加入偏壓,將電荷注入碳粉表面。

2.單成分非磁性碳粉系統:

碳粉為非磁性,碳粉的帶電來源是來自金屬材質刮刀上的電荷注入,或是經由導電的顯像滾筒做電荷注入;當碳粉佈電之後與感光鼓直接加上電場,即可將碳粉轉移至感光鼓。因為此機構顯像滾筒與感光鼓直接接觸的關係,解析度與列印品質較不易控制,過去IBM、Lexmark、Epson都有這樣的機構設計,此外顯像滾筒需具備高耐磨耗性與穩定的表面性質。

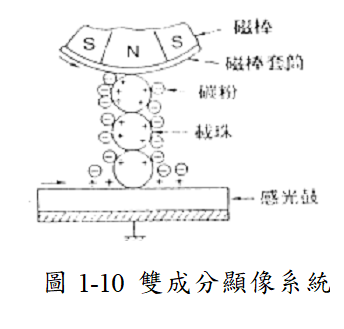

3.雙成分非磁性碳粉系統:

碳粉匣內有兩種粉末:一為載珠(50 ~ 80mm);另一為碳粉(~ 10mm)。載珠為磁性粉末外面鍍上一層高分子材料,碳粉為非磁性。此種機構的碳粉帶電來源是利用碳粉與載珠擦電獲得。如圖1-10一所示。但此種擦電機構的缺點是載珠長期使用下會遭碳粉與外加粒體污染,使得碳粉擦電量會因載珠污染而下降,因此載珠使用過一段時間後需要更換而增加列印成本。

§1-3-4轉像

感光鼓表面的碳粉影像轉移至紙張的動作稱為轉像。其方式亦是藉助感光鼓與轉像滾輪間加上電場使碳粉轉移至紙張上。如圖1-11所示。

§1-3-5融印(定著)

轉印到紙張上的碳粉只是附著在紙張表面,需更進一步的讓碳粉壓融在紙張表面;整個融印機構分成加熱滾筒與加壓滾筒兩部分,其加熱溫度約160℃ ~ 190℃。當轉像後的紙張會通過融印機構,令碳粉定著在紙張的纖維上。如圖1-12所示。

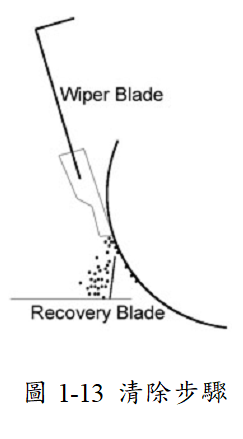

§1-3-6清除

感光鼓經由轉像步驟後,感光鼓上的碳粉不會完全轉移至紙張,約有5%~10%的碳粉殘留其上。故需將碳粉完全清除,否則殘留的碳粉會在下次轉像時轉移至紙張上,造成列印的缺陷。利用清除刮刀將感光鼓表面的碳粉刮除乾淨,清除刮刀一般為PU材質。如圖1-13所示。

§1-3-7除電

感光鼓表面經一連串步驟後,還會有殘餘的電荷。若不將這些電荷完全清除乾淨,會再下次的靜電潛像顯現出來,造成列印的鬼影。通常清除電荷有兩種方式:

1.施與電磁波:

再感光鼓表面加入電磁波,使得感光鼓變成導體,進而將表面電荷導掉。

2.利用佈電滾輪:

在佈電滾輪上加交流偏壓,使感光鼓表面電荷中和。

發表留言