碳粉基本組成主要有下列幾項:

- Resin(s) – as the binder

- Carbon black (or Colorants)

- Magnetic oxide (for magnetic toners)

- Charge Control Agents

- Internal Additives (oil and wax)

- External Additives (flow agent and cleaning agents)

§3-1 Resin(s)–約佔碳粉的95﹪

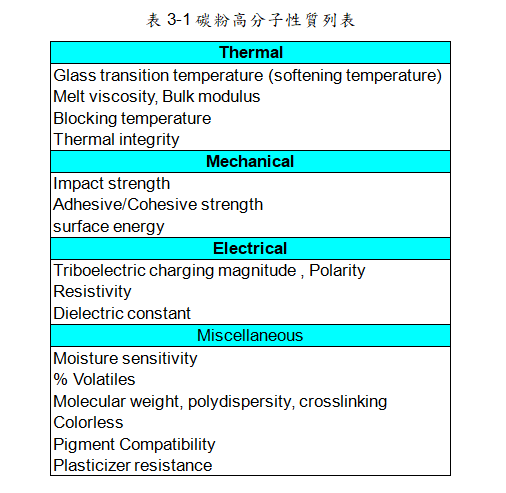

表3-1顯示選擇碳粉基材高分子所需注意事項

§3-1-1玻璃轉換溫度

Tg點為高分子鏈開始在自由體積活動的溫度,大部分的印表機或影印機需求的高分子Tg點都要大於55℃,一般市面上的列印裝置對高分子Tg的需求大略為58℃~70℃。

§3-1-2 基材黏彈性

高分子兼具黏滯性與彈性,不同高分子對於熔化後滲入紙張纖維有不同的效果;而高分子彈性性質將支配黏著力的強度與脫離融印滾輪的能力;較高彈性有助於碳粉脫離融印滾輪,延長融印滾輪的壽命。彈性性質也會對碳粉製造有很大的影響,若是彈性過大將不易粉碎而增加生產成本。一般製造碳粉可以利用高分子的交聯與分支的調整,以取得上述兩難問題的協調。填充物也有機會對黏滯性與彈性作調整,有時添加碳黑會增加高分子的彈性。

§3-1-3 Blocking temperature

碳粉必須不因儲存、搬運與使用等外在因素的影響,此一因子與Tg有關。

§3-1-4 安全溫度

指的是碳粉的安全溫度,即高分子不可分解的溫度;高分子不可因壓融於紙張纖維而分解。一般融印溫度約150℃~200℃。

§3-1-5 耐撞擊力

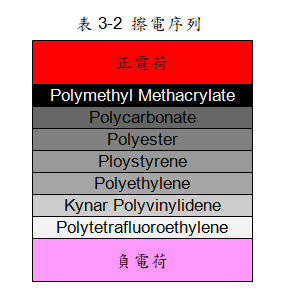

碳粉在顯像過程都會彼此碰撞,尤其在雙成分顯像系統中,碳粉與載珠碰撞撞擊力更大,此時碳粉會將本身材料轉移至載珠上,如此會使得載珠壽命減短;故雙成分顯像系統碳粉需要韌性高的高分子,但是韌性高的高分子又不利粉碎,故在經濟效益與使用上必須取得妥協。一般而言單成分顯像系統都會採用脆性高的高分子。表3-2為常見高分子的擦電序列

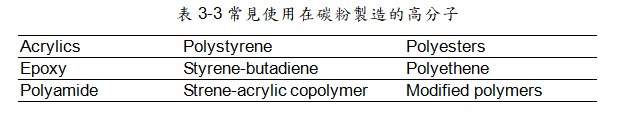

載珠表面鍍上一層壓克力或矽化物高分子或是裸露磁鐵部分,一般高分子與其接觸都會帶負電;事實上高分子都有帶負電的趨勢,而高分子的選取也能控制碳粉的帶電量。表3-3常見使用在碳粉製造的高分子。

§3-1-6阻值

在擦電與靜電轉移的物理過程中,物質必須有高的電阻(絕緣體)。

§3-2 碳黑—約佔碳粉的5﹪比例

碳黑一般是做為碳粉的染色劑,必須要有良好的熱穩定性與光穩定性,碳黑一般對於擦電現象影響很大;若是以黑色氧化物為染色劑因其酸性表面的特性,會使得碳粉帶更多的負電荷,但是其有價位也較高,不易分散的缺點。

§3-3 Magnetic oxide pigment

超過50﹪以上的碳粉必須加上磁粉(一般為肥粒鐵),加上磁粉使得碳粉為磁性的主要目的是控制碳粉在磁棒上的輸送。傳統的磁粉為圓形或立方形的Fe3O4粒徑需小於0.5µm,(Saturation 60-85 emu/g、Coercivity less than 130 oersteds、Remenance less than 15 emu/g)。

§3-4 Charge Control Agents (CCA)

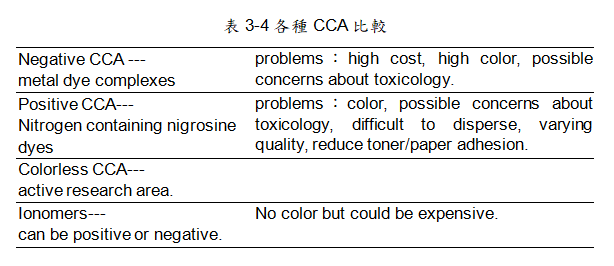

電荷控制劑分成兩大類:一為正電、另一為負電。表3-4為各種CCA比較。

理想的電荷控制劑必須要能夠迅速讓碳粉帶電、帶電量遠大於碳粉的樹酯部分、電荷保持力高、熱穩定性高、容易分散在高分子中、低導電度、跟感光鼓不會反應、不會因表面能效應跑到碳粉表層。

§3-5其他添加劑(Internal/External Additives)

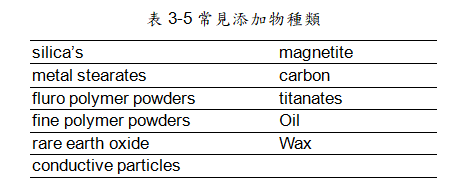

碳粉組成除上述成粉外,尚有其他添加劑,有些添加劑是分散在碳粉基材內,而有些則是與碳粉混合一般稱為外加粒體。表3-5為添加物種類(Common choices):

碳粉加入添加劑的目的在於:流動控制、電荷控制、清潔元件(如OPC)、幫助定著、改善碳粉轉移率、導電度控制、減少對溼度的敏感性、延長載珠壽命、防止感光鼓結晶。

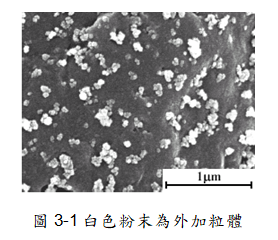

所有的碳粉都必須添加外加粒體藉以增加流動性、減少碳粉與碳粉間的摩擦力、會遮蔽電荷控制劑(CCA)的效用(圖3-1白色粉末為外加粒體)。一般外加粒體的成分為非結晶氧化矽(Fumed Silica),粒徑遠小於碳粉粒徑,大小約20nm~60nm。

圖3-1白色粉末為外加粒體

發表留言